扒渣機(挖掘式裝載機)說明書

SDB 系 列 礦 用 扒 渣 機

三 包 使 用 說 明 書

產品執行標準: JB/T5503-2004 《立爪挖掘裝載機》

Q/STZG01-2010 《煤礦用挖掘式裝載機》

中國 山東

山東韋辰重工有限公司

安全警示

表示如果忽略這些說明,由于不正確的設備操作,可能會造成死亡或嚴重的設備損壞。

表示如果忽略這些說明,由于不正確的設備操作,可能會造成人身傷害或設備損

表示如果忽略這些說明,由于不正確的設備操作,可能會造成輕微的人身傷害

只有合格人員才能允許安裝和操作這一設備。在本手冊中,合格人員是根據已有的安全條例和標準被授權進行安裝、調試、使用和維護的人員。

目 錄

一、概述................................................................1

二、主要技術參數.............................................2

三 、 結 構 與 工 作 原 理............................. 2

四、安裝與調試 ...............................................9

五、使用和操作................................................10

六、維護與保養 ............................................. 14

七、常見故障與排除方法 ...........................15

八 、 運 輸 、 貯 存...................................... 17

九、易損件明細表 ........................................18

十、電器配套件明細表 .................................19

十 一 、 液 壓 元 部 件 明 細 表.................19

十 二 、 安 標 配 套 件 受 控 明 細 表 .. 2 0

十三、三包憑證................................................20

十四、通訊地址................................................25

一、概 述

SDB系列礦用扒渣機(以下簡稱裝載機)主要用于礦洞、隧道、水電、涵洞、國 防工程及各種稀有礦粉、礦石塊料的裝載作業。本機依靠履帶推進鏟取巖石,送入自身 的刮板輸送機,輸送機從尾部將巖石卸入自卸汽車或梭式礦車。同時可利用反鏟挖掘臂 扒取遠處的巖石,也可以用鏟斗來清理工作面。本機采用電動全液壓傳動,結構緊湊,推進力大,扒取范圍廣。可以全斷面裝巖,不留死角。本機主要動作采用先導閥控制,操作輕松簡便,工作平穩無沖擊。性能可靠,維修方便。

產品執行標準:JB/T 5503—2004《立爪挖掘裝載機》Q/STZG—2010《煤礦用挖掘式裝載機》

1、產品使用環境;

a)斷面為2×3米以上的大中型巷道;《根據實際礦洞斷面選擇合適機型》

b)巖石的普氏硬度f小于等于12,塊度小于等于700mm,松散密度不大于1.8t/m³;

c)海拔高度≤1000m。海拔1000m以上高原環境需進行特殊設計;

d)巷道環境為-5℃~+40℃,更大相對濕度≤90%(溫度為25℃時);

e)電壓極限偏差為±5%,交流頻率極限偏差為±1%;

f)巷道坡度≤10°。在大于20° 《必須為硬地面》隧道工作時需進行特殊設計或采取必要的措施或利用卷揚機等輔助作業。

g)裝載機工作時周圍的煤塵、甲烷爆炸性氣體含量應符合煤礦安全規程規定的安全含量。

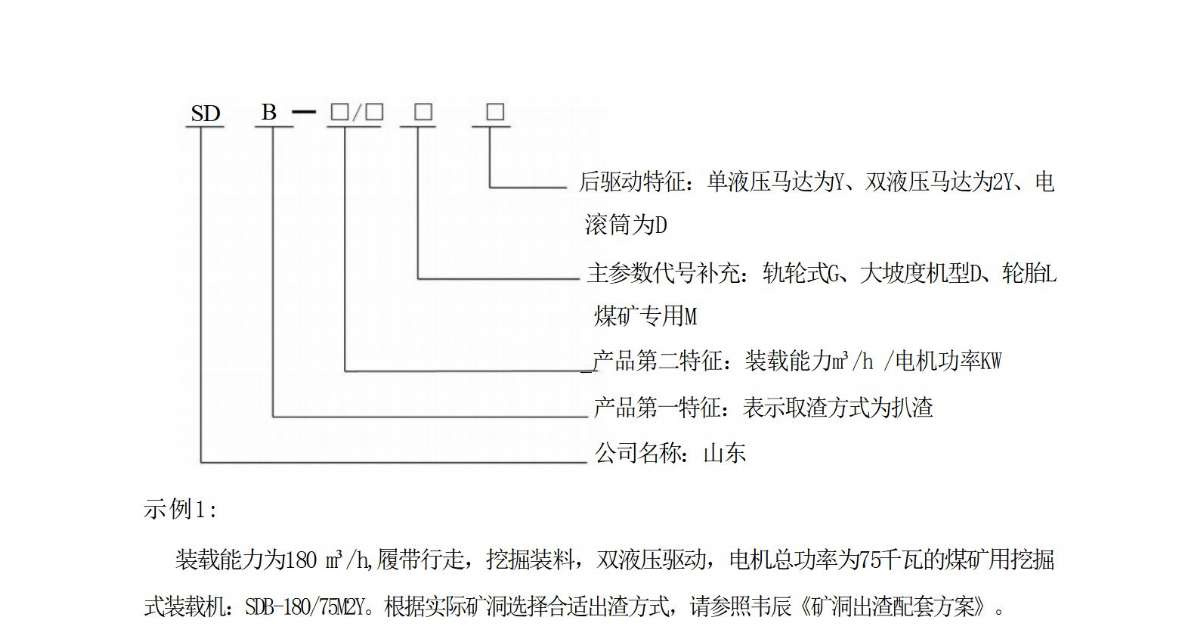

后驅動特征:單液壓馬達為Y、雙液壓馬達為2Y、電滾筒為D

主參數代號補充:軌輪式G、大坡度機型D、輪胎L煤礦專用M

產品第二特征:裝載能力m³/h /電機功率KW

產品更優特征:表示取渣方式為扒渣

公司名稱:山東

示例1:裝載能力為180 m³/h,履帶行走,挖掘裝料,雙液壓驅動,電機總功率為75千瓦的煤礦用挖掘式裝載機:SDB-180/75M2Y。根據實際礦洞選擇合適出渣方式,請參照韋辰《礦洞出渣配套方案》。

二 、主要技術參數

|

型號 檢測項目 |

SDB-180/75M |

SDB-80/30M |

SDB-120/55M |

|

|

裝載能力 m³/h |

≥180 |

≥80 |

≥120 |

|

|

整機質量 kg |

17000±5% |

7170±5% |

12500±5% |

|

|

最小轉彎半徑 m |

≤8 |

≤3.5 |

≤7 |

|

|

離地間隙 mm |

≥290 |

≥230 |

≥270 |

|

|

挖掘寬度 mm |

≥7030 |

≥3000 |

≥4200 |

|

|

裝載寬度 mm |

≥7030 |

≥3000 |

≥4200 |

|

|

挖掘高度 mm |

≥5240 |

≥2730 |

≥3230 |

|

|

挖取距離 mm |

≥3340 |

≥2200 |

≥2780 |

|

|

卸載高度 mm |

≥2620 |

≥1760 |

≥1900 |

|

|

挖掘深度 mm |

≥990 |

≥600 |

≥620 |

|

|

爬坡能力 (°) |

≥10 |

≥15 |

≥20 |

|

|

刮板鏈速度 m/min |

70±5% |

49±5% |

44±5% |

|

|

電機總功率 kw |

75 |

30 |

55 |

|

|

行走速度 m/s |

0.6±5% |

0.4±5% |

0.6±5% |

|

|

履帶平均接地比壓MPa |

≤0.1 |

≤0.1 |

≤0.1 |

|

|

額定工作壓力 MPa |

16.2 |

16.2 |

16.2 |

|

|

安全閥開啟壓力 MPa |

18.5 |

18.5 |

18.5 |

|

|

電器 絕緣 |

三相 M2 |

>1.5 |

>1.5 |

>1.5 |

|

相間 M Q |

>1.5 |

>1.5 |

>1.5 |

|

|

外型 尺寸 |

長 mm |

9680±50 |

6750±50 |

7950±50 |

|

寬 mm |

2180±50 |

1630±50 |

1932±50 |

|

|

高 mm |

2416±50 |

1620±50 |

2225±50 |

|

三 、結構與工作原理

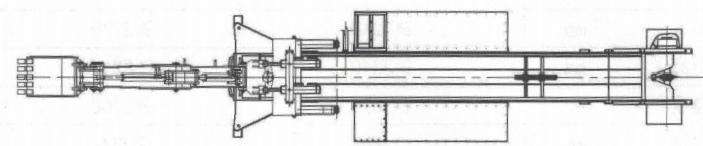

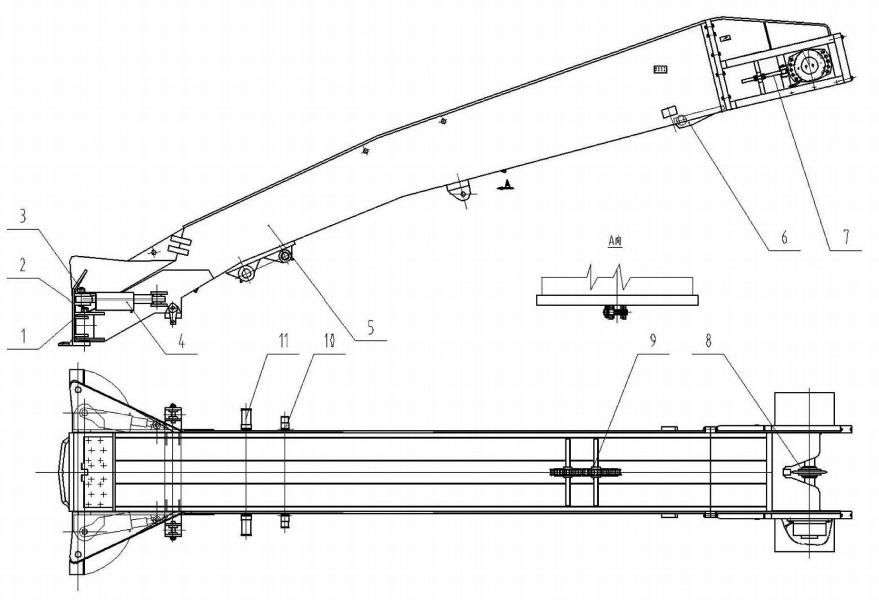

裝載機(圖一總圖)由反鏟機構、運輸槽、履帶行走總成、機架總成、液壓操作系統、駕駛棚、電氣系統等七部分組成。

本機的工作過程是先由履帶推進,使輸送槽料口裝滿石料,再用鏟斗將石料扒進刮 板輸送機,刮板輸送機將石料輸送到后面,卸入自卸汽車、梭式礦車或其它轉載設備上 去。也可用鏟斗清理工作面或將遠處的石料扒進料口。下面分別介紹各部分的主要結構和工作原理。

圖一韋辰總圖

1、行走減速器,2、履帶行走總成,3、機架總成,4、運輸機構,5、反鏟機構,6、擋板,7、座椅

各標號表示:1轉向座、2鏟斗、3鏟斗油缸、4斗桿、5大臂、6斗桿油缸、7大臂油缸、8轉向器、9方向盤、10司機座椅、 11刮板輸送鏈或輸送膠帶、12輸送架、13帶支撐滾輪、14調整螺絲、15輸送調整架、16液壓馬達或電動滾筒、 17輸送架油缸、18輸送架支座、19柴油機、20驅動機、21液壓油濾清器、22液壓油散熱器、23底盤架、24轉向輪、

25多路換向閥、26從動支座

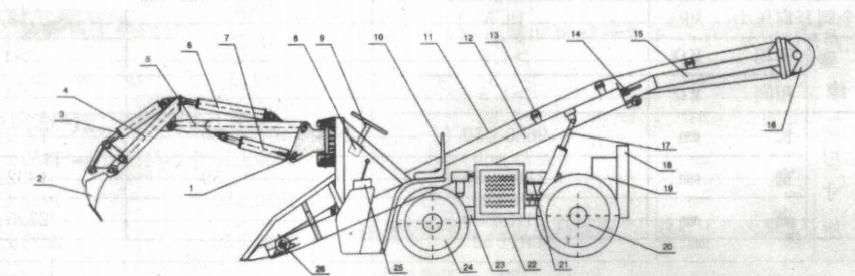

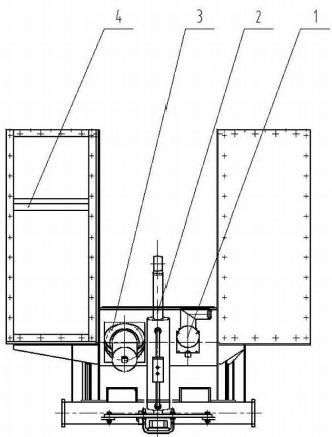

1、反鏟機構(圖二反鏟機構)

反鏟機構主要由回轉油缸、大臂、大臂油缸、小臂、小臂油缸、鏟斗、鏟斗油缸和 單向節流閥等部件組成。控制回轉油缸伸縮可使大臂作左右旋轉,回轉油缸兩端裝有單 向節流閥來控制回轉的速度。控制大臂油缸伸縮可使大臂作上下運動,大臂油缸有桿腔 一端裝有單向節流閥來控制大臂下降的速度。控制小臂油缸伸縮可使小臂作前后運動。控制鏟斗油缸伸縮可使鏟斗作挖掘動作。鏟斗上裝有斗齒,磨損后可以更換。

圖二反鏟機構

1、挖斗,2、鏈架I,3、鏈架Ⅱ,4、小臂,5、挖斗油缸,6、大臂,7、小臂油缸,8、大臂油缸,9、大臂座,10、回轉油缸,11、龍門架

2、 運輸機構(圖三運輸機構)

運輸機構主要由左推板、右推板、推板油缸、運輸槽、主傳動部分、刮板鏈、主動 鏈輪和輸送液壓馬達等部件組成。槽體內襯有進口耐磨板,刮板和主動鏈輪是用高強度 耐磨合金剛制造。控制推板油缸伸縮可使左、右推板打開或合攏,推板打開可增加鏟取 寬度,推板合攏可方便行走。控制舉升油缸(在機架總成部分)伸縮可使運輸槽升降, 以分別滿足工作或行走時的需要。啟動液壓馬達驅動刮板鏈可把料石從料口運送到運輸槽尾部卸載。

圖三運輸機構

1、推板回轉銷,2、推板,3、推板油缸銷,4、推板油缸,5、運輸槽,6、托輪,7、主動機構,8、主動輪,9、刮板鏈,10、回轉軸,11、大臂軸

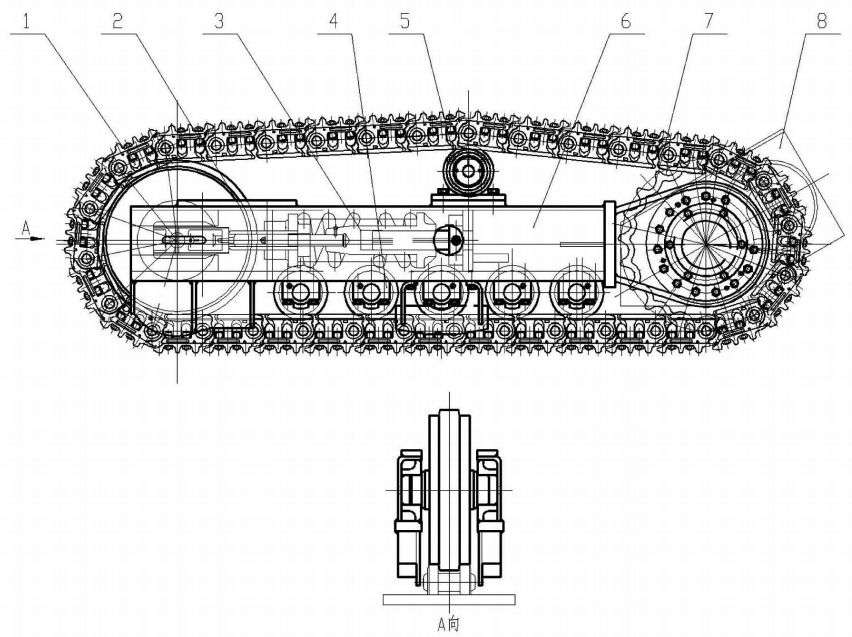

3、履帶行走總成(圖四履帶行走總成)

履帶行走總成主要由履帶梁、驅動鏈輪、導向輪、支重輪、托輪、鏈軌節、履帶板、 緩沖彈簧、漲緊裝置、減速器和行走液壓馬達等零部件組成。本總成的功能一是行駛, 二是鏟取料石。啟動液壓馬達經過行走減速箱減速、驅動鏈輪帶動履帶運轉。引導輪支 承鏈軌節并引導履帶正確卷繞防止履帶橫向滑脫。鏈軌節和履帶板左右各32節,支重 輪左右各5只,支重輪用來將機體的重量傳遞至履帶上,并使機體沿導軌節運動,它還 用來夾持履帶,使其不橫向滑脫。在轉向時,迫使履帶在地面上橫向滑移。托輪用以承 托上部履帶的重量,不讓它下垂過多,以減少機器運動時上方履帶振動。緩沖彈簧可減 少履帶所承受的沖擊。張緊油缸可使履帶適度張緊,履帶太緊會增加推進阻力,加速磨損,減少履帶使用壽命,履帶太松則容易脫落。

圖四履帶行走總成

1、履帶板,2、引導輪,3、漲緊裝置,4、支重輪,5、托輪,6、履帶梁,7、驅動輪,8、減速器

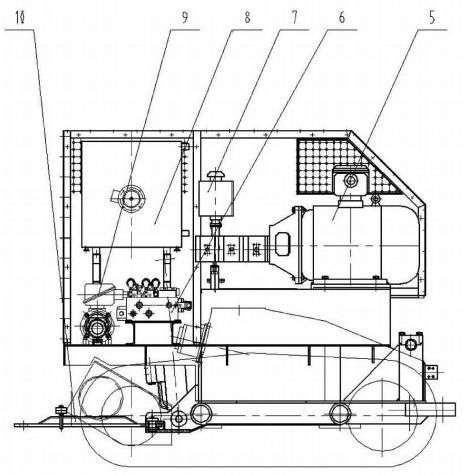

4、機架總成(圖五機架總成)

機架總成主要由機架、油箱總成、輔助電機油泵總成、主電機油泵總成、舉升油缸、 牽引桿和工具箱等部件組成。機架總成使整機的各大部件聯系在一起,并提供了駕駛室 和各液壓操縱元件的安裝空間。輔助電機油泵總成由小電動機、先導油泵和聯軸器等零 部件組成,它是先導控制系統和加油的液壓動力。主電機油泵總成由主電動機、工作油泵和聯軸器等零部件組成,它是反鏟機構、刮板鏈和履帶行走的液壓動力。

圖五機架總成

1、吸油過濾器,2、舉升油缸,3、回油過濾器,4、機架,5、主電機油泵總成,6、調壓閥組,7、吸濕性空氣過濾器,8、散熱器,9、輔助電機油泵總成,10、牽引桿

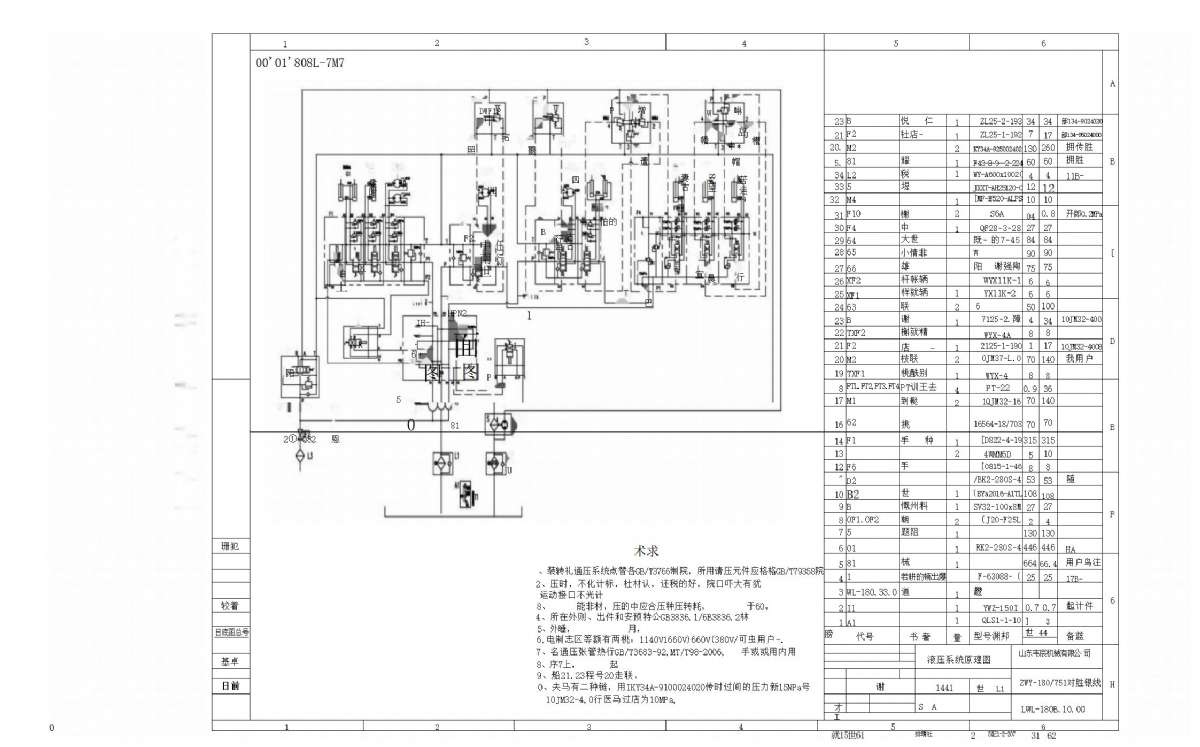

5、液壓操作系統(圖六液壓原理圖)

液壓操作系統主要由調壓閥組、小手動二聯閥(先導)、小手動單聯閥(升壓)、全負 載反饋液控三聯換向閥(反鏟)、液控單聯換向閥(左行走)、液控二聯換向閥(右行走)、 手動四聯換向閥(輸送)、單向閥、回轉節流閥、大臂節流閥、吸油濾油器、回油濾油 器、液壓油風冷卻裝置和測壓裝置等液壓元件組成。以上元件經油管連接大臂、小臂、 轉臂、鏟斗、左行走、右行走、左輸送、右輸送、抬槽、左推板、右推板共十一條主油 路和大臂液控、小臂液控、鏟斗液控、回轉液控、左行走液控、右行走液控、升壓液控, 合流液控共八條先導控制油路。大臂、回轉、小臂、鏟斗用二個手動先導閥集中操作, 左行走、右行走用二個腳踏先導閥操作,其余使用不多的動作均用手動換向閥操作。本 系統還有行走加速、輸送加速、電動加油和濾油等多項功能。本系統共有九個測壓點、 二十四個調壓處可分別調定各自回路的壓力。本系統推薦使用46號抗磨液壓油。在有條件的地方推薦冬季使用32號抗磨液壓油、夏季使用68號抗磨液壓油。

7、 駕駛棚

駕駛棚由頂棚、機架等部件組成。電控箱和液控閥均裝在內。使本機既有良好的通過性又安全、舒適。

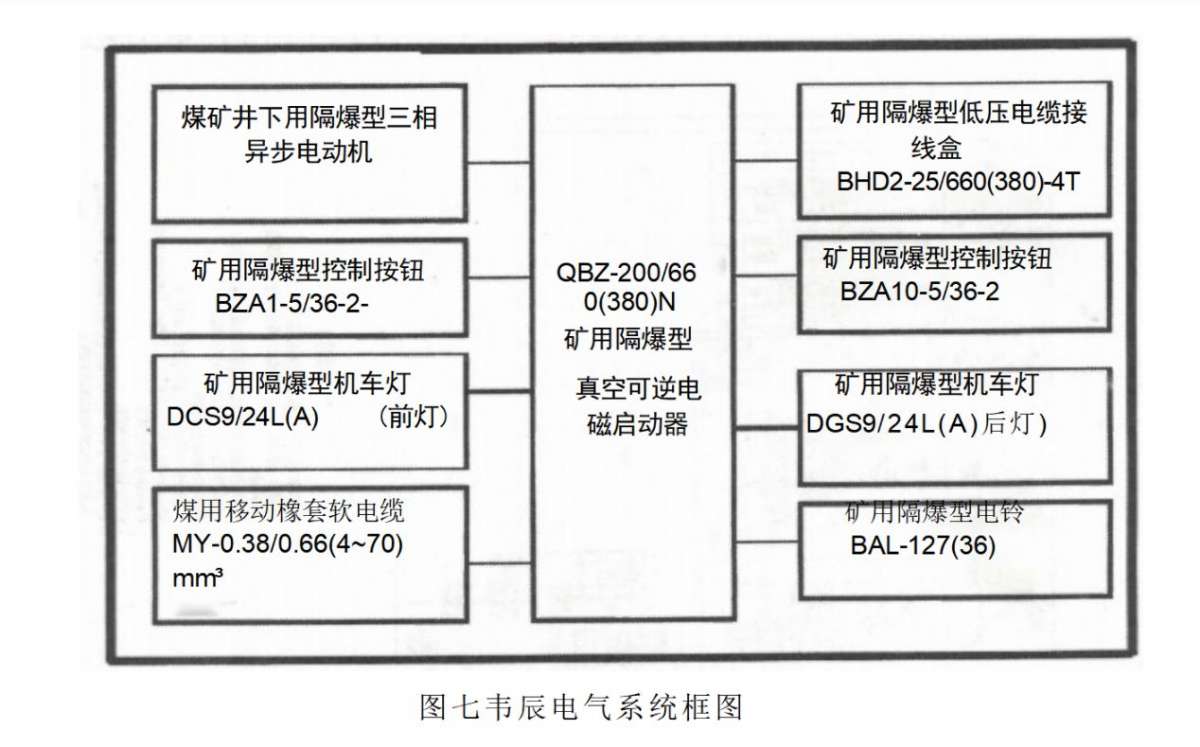

8、 電氣系統(圖七電氣系統框圖)

起動器采用礦用隔爆型真空電磁起動器,具有1140/660/380電壓選擇功能。有本 機控制及遠控開關二擋,選擇遠控。司機室裝有防爆按鈕,啟動主電機時,風扇電機和 前后二個隔爆照明燈同時開啟;停機時同時關閉。隔爆型電動機、隔爆接線盒型號、電纜根據用戶電壓等級選用。

圖七韋辰電氣系統框圖

四、 安裝、調試

( 一 ) 安 裝

裝載機的安裝必須有專業人員進行安裝。按照整機的結構特征根據圖紙的要求進行安裝。

(二)調試

1、 試運行前的準備工作:確認電路已接通,電纜松緊適度;確認油箱已按規定加注液壓油;對連接部位的銷軸、油缸部位結合面相互摩擦的地方涂上潤滑脂。

2、 試運行:首先啟動行走系統察看機器行駛是否正常,轉向系統是否靈活,再啟動輸送系統運轉是否正常。其次啟動挖掘部分,察看伸展臂是否正常,伸展臂轉動晃否靈活。

(三)組裝的注意事項

1、組裝各連接螺栓時,應檢查防松墊圈是否齊全以及松緊程度是否符合要求。

2、液壓系統的接頭部分必須擦拭干凈,不得有灰塵和雜質進入。同時檢查密封圈是否齊全或損壞,所有管路應按原始位置理順固定好。

3、整機安裝完畢后應仔細檢查各部件管件、輔件等,是否安裝正確穩妥。

4、電氣部件安裝要有專人擔任。進入接線盒的電纜直徑要與橡皮墊的孔徑相符,壓緊接線頭應保證橡皮墊與電纜間和橡皮墊與接線盒無間隙,否則將失去隔爆性能。

五、 使用與操作

1、上機前的準備工作

(1)對操作司機進行培訓,司機在上機前必須熟讀本說明書,了解本機的結構、性能 和工作原理,熟悉本機的操作方法和維護保養技術,背熟按鈕箱各按鈕的功能和位置,背熟操縱桿位置功能示意圖,經考核合格后方可上機。

(2)檢查油位,正常的油位應在油標的上、下限之間,如果油量不足應及時補充。液壓油和容器必須保持清潔。加油的方法為:

I、將吸油管吸油端擰下放入容器的油面之下(首次使用濾芯還是干的時, 一定要把加油管路先灌上油,并把濾芯用油泡透,包括吸、回油濾芯都要這樣處理);

Ⅱ、把左球閥打開、右球閥關閉,把小手動換向閥扳到中位加油位置;

Ⅲ、啟動輔助油泵開始加油,注意觀察,當容器中的油快加完時要及時關閉輔助油泵,切不可讓油泵吸空;

IV、加油完成后關閉輔助油泵,把小手動換向閥扳到工作位置;

V、把左球閥關閉、右球閥打開、把吸油管擰回原處。

(3)檢查各處銷軸、緊固件、電氣元件、電線電纜、液壓元件、液壓管路是否正常, 如有異常應及時修復。

(4)確認各操作手柄置于中位。

2、操作方法

(1)打開電源總開關,電源指示燈亮后,啟動散熱器,如為首次使用或重新接線后開機,應判斷相序是否正確。相序不正確時將無法啟動。判斷的方法是觀察風向,相序正 確時風是向內吹(此油風冷卻器是采用吸風式),否則要調整接線。相序不正確時電機反轉將燒毀油泵。

(2)各個閥手柄在中位時,等待5秒鐘啟動先導泵。

(3)等待5秒鐘以上再啟動主泵。待10秒啟動完成后才能帶壓力使用。停機4小時以上要讓泵空運轉5~10分鐘,才能帶壓力工作。

(4)張開左、右推板,將運輸槽鏟板降至地面。

(5)操縱機器向前推進,把石料聚攏,同時把地面推平。

(6)確認轉載車輛進入本機的卸載部位后把手柄扳至輸送正轉,如果感到送料的速度跟不上,可把加速、合流手柄扳到位。

(7)操縱先導閥依次讓大臂抬起、小臂伸出、把鏟斗放至與小臂約成一線的位置,然 后將大臂放下、小臂收回(同時使大臂上下微動),即可將石料扒進運輸槽。轉動回轉 臂可在較大的范圍內扒取,根據石料的遠近不同適當收放鏟斗將有利于扒取。在扒取過 程中一般不應將各臂運動到極限位置,以避免經常過渡沖擊,縮短機器的使用壽命。同 時可避免因過載閥經常溢流而產生油溫過高的現象。特別要注意不準使鏟斗直接撞擊運輸槽,否則將造成槽體嚴重變形。

(8)在扒取過程中要經常留心刮板鏈是否在正常輸送,萬一卡住,要及時停止輸送, 否則油溫將迅速升高,以至不能工作。解除卡鏈的辦法是:把輸送正轉操縱桿扳至中位, 快速來回扳動輸送正轉操縱桿,使刮板鏈快速正反沖擊,即可解除卡鏈。在運輸槽內有 石料的情況下切不可使輸送正轉操縱桿停在輸送反轉的位置,否則有可能崩斷鏈條或刮板,嚴重影響生產。

(9)在行走過程中需要停止剎車時,將腳踏閥放在中位,即剎車。如果長時間停止需要將機頭產板壓住地面。

(10)、裝載機行走或倒車應啟動電鈴做為警示信號。

4、注意事項

(1)、本機工作時,非操作人員和設備都不能靠近,以免發生事故。

(2)、機器行走時地面要清除大于250毫米的硬物。

(3)、機器行走時要及時收放電纜,收纜時要清開電纜附近的人員,以免帶倒,嚴禁擠壓 電纜。

(4)、在爆破之前,機器應停在距離爆破點50米以外處。

(5)、機器停放時,更好使鏟斗和小臂伸出輕輕碰到限位塊、大臂放下至斗齒剛好碰到地 面,運輸槽降至更低位置,其目的是讓油缸密封件卸荷,盡量延長其使用壽命。把推板 收攏,以利通行。

(6)、機器上坡時更好倒著走,下坡時順著走,以便用運輸槽鏟板制動。

(7)、機器在斜坡上停放時,為防止其下滑,應在履帶底下墊放三角木。

(8)、機器停放時,應關閉電源。

(9)、停機4小時以上要讓泵空運轉5~10分鐘,才能帶壓力工作。

(10)、冬季油箱內油溫低于25°時,只能讓泵空轉,或采用其他許可升溫方式,使油溫 達到許可運轉條件,才能帶壓力工作。

(11)、起動順序:啟動風機,5秒后啟動先導泵,5秒后再啟動主泵。整機啟動后,可根 據需要單獨關風機。

(12)、油箱內油溫達到55°或回油溫度達到80°時,應停機冷卻。

(13)、液壓油正常更換周期:

更優次在100工作小時后更換;第二次在工作450小時后;以后每600工作小時后更換,但至少每年應更換三次。液壓油濾清器濾芯應同時清洗更換。控制箱上的油路堵塞燈亮時,應及時清洗或更換回油濾清器磁棒、濾芯;吸油濾清器濾芯;加油濾清器濾芯(加油濾清器堵塞時上部的堵塞報警器顯紅色)。回油和吸油濾清器均帶有自封閥,拆 開回油或吸油濾清器尾部端蓋取出濾芯時,油箱內的油不會倒流出來;并帶有旁通閥,可防止濾芯堵塞時油泵吸空,但必須及時清洗更換,否則將污染整個油路。

(14)、產品整機保證期為3個月或500個運行小時。該時間是更優個用戶將設備安裝完 畢及試運行之日算起。設備現場安裝不應晚于設備發貨后二個月;100、300、600、900 工作小時后的檢修,必須由委派的工程師在兩周之內向供貨方匯報之后方可進行,否則保證期立刻終止。

(15)、保證期內所保修的部件不保包括常規檢修的零件,如濾油器及濾芯、潤滑油、液壓油或易損件。

(16)煤礦井下使用時必須配備便攜式甲烷報警儀。

5、 調整方法

1、 調整液壓系統的工作壓力:本機液壓系統安全閥壓力為二級控制,正常使用時 的壓力由調壓閥組的三個溢流閥控制在10.8Mpa,需要升高壓力時,打開升壓閥,則壓力由各多路換向閥上自帶的溢流閥控制在15~16Mpa 。

(1)調整先導換向閥上的安全閥壓力:

I、把10Mpa的壓力表接到先導泵出口的測壓接頭上;

Ⅱ、把手柄搬到正常工作位,把先導換向閥的安全閥壓力調至33.6Mpa鎖緊;

Ⅲ、拆下壓力表,蓋上接頭。

(2)調整各多路換向閥的安全閥壓力,先把調壓閥組的三個溢流閥全部擰緊至更高壓力, 再調多路換向閥壓力。

(3)調整左行走換向閥上的安全閥和過載閥壓力:

I、把25Mpa的壓力表接到左行走換向閥的測壓接頭上;或看調壓閥組的P2壓力表;

Ⅱ、把左履帶卡死(或用油堵把相應管路堵死);

Ⅲ、把反鏟換向閥的安全閥和鏟斗的二只過載閥擰緊;

IV、把鏟斗收到底,把左行走換向閥的安全閥調至16Mpa后鎖緊,把兩只左行走過載閥擰松;

V、啟動左履帶前進,輪流慢慢擰緊兩只左行走過載閥,把對壓力有影響的那只過載閥調至10Mpa后擰緊,另一只再擰松一點;

VI、啟動左履帶后退,把另一只過載閥調至10Mpa后鎖緊;

VⅡ、釋放左履帶(或把油堵拆下接通相應管路),拆下壓力表,蓋上接頭。

(4)調整右行走換向閥上的安全閥和過載閥壓力:

I、把25Mpa的壓力表接到右行走換向閥的測壓接頭上;或看調壓閥組的P3壓力表;

Ⅱ、把右履帶卡死(或用油堵把相應管路堵死),反鏟換向閥的安全閥和鏟斗的二只過載閥保持擰緊狀態;

Ⅲ、把右行走和回轉臂的四只過載閥擰松;

IV、啟動右履帶前進,輪流慢慢擰緊兩只右行走過載閥,把對壓力有影響的那只過載閥調至10Mpa后擰緊,另一只再擰松一點;

V、啟動右履帶后退,把另一只過載閥調至10Mpa后鎖緊;

VI、擰緊兩只回轉過載閥的安全閥,把回轉臂左轉到底,把右行走換向閥的安全閥 調至16Mpa后鎖緊,輪流慢慢擰松兩只回轉過載閥,把對壓力有影響的那只過載閥調至15Mpa后擰緊,另一只再擰松一點;

VⅡ、把回轉臂右轉到底,把另一只過載閥調至15Mpa后擰緊;

VⅢI、釋放右履帶(或把油堵拆下接通相應管路),拆下壓力表,蓋上接頭。

(5)調整反鏟換向閥上的安全閥和過載閥壓力:

I、把25Mpa的壓力表接到反鏟換向閥的測壓接頭上;或看調壓閥組的P2、P3壓力表;

Ⅱ、把鏟斗收到底,輪流慢慢擰松二只鏟斗過載閥,把那只對壓力有影響的過載閥壓力調至15Mpa后鎖緊;

Ⅲ、把鏟斗放到底,把另一只鏟斗過載閥壓力調至15Mpa后鎖緊;

IV、把小臂伸到底,輪流慢慢調節二只小臂過載閥,把那只對壓力有影響的過載閥壓力調至15Mpa后鎖緊;

V、把小臂收到底,把另一只小臂過載閥壓力調至15Mpa后鎖緊;

VI、把大臂升到頂,輪流慢慢調節二只大臂過載閥,把那只對壓力有影響的過載閥壓力調至15Mpa后鎖緊;

VⅡ、把大臂降到底,把另一只大臂過載閥壓力調至15Mpa鎖緊;

VⅢ、把鏟斗收到底,把反鏟換向閥的安全閥壓力調至15Mpa后鎖緊;

IX、拆下壓力表,蓋上接頭。

(6)調整手動四聯換向閥上的安全閥壓力:

I、把25Mpa的壓力表接到手動四聯換向閥的測壓接頭上;或看調壓閥P1壓力表;

Ⅱ、把推板打開或收攏到底,把手動四聯換向閥的安全閥壓力調至15Mpa;分別把 過載閥調整至12Mpa;舉升油缸舉升到底或降到底,分別把過載閥調整至12Mpa;把輸送 鏈卡死(或用油堵把相應管路堵死), 分別把過載閥調整至14Mpa。注:過載閥的調整壓力應比安全閥高2Mpa以上。

Ⅲ、拆下壓力表,蓋上接頭。

(二)、調整刮板鏈的松緊

刮板鏈太松,在排除卡鏈刮板鏈倒轉時容易崩斷鏈條或壓板螺釘,刮板鏈太緊則加 速鏈條磨損且多消耗動力。正確的下垂量為10-20毫米(正向運轉時在卸載點下部觀察)。 調整刮板鏈時,松開調整螺栓上的調整螺母,注意兩邊的調整量要基本相同,待到鏈條的下垂量為10-20毫米后把調整螺母鎖緊。如果調整量不夠可以把鏈條拆除兩節。

(三)、調整履帶的松緊

履帶太松,容易脫鏈,履帶太緊則加速鏈軌節磨損且多消耗動力。張緊履帶的方 法為:拿出軟管接頭,從張緊油缸的方孔,用黃油槍打入鋰基潤滑脂;放松履帶的方法為:擰下單向閥,放出潤滑脂。

六、 維護與保養

1、 應經常保持機器的完整和清潔;

2、 應經常檢查并擰緊機器各部位的螺栓、螺釘和螺母,著重擰緊履帶板的連接螺栓, 四只油馬達和各防轉銷的固定螺栓;

3、 應經常檢查各液壓元件和管路連接處,消除滲漏,要及時更換已經損壞的密封件 或破損較嚴重的高壓軟管;

4、 應經常檢查油面高度及油溫,若油面低于油標下限,要及時補充液壓油。油溫若 達到80℃,應暫停使用,檢查出原因,及時消除隱患;

5、 定期(每月一次)或在感到機器工作無力時檢查并調定正確液壓系統各油路的系 統壓力;(在非故障造成時)

6、 液壓油更優次在100工作小時后更換;第二次在工作450小時后;以后每600工作 小時后更換,但至少每年應更換三次。液壓油濾清器濾芯應同時清洗更換。同時 還要將油箱清洗干凈;為確保液壓系統性能《使用韋辰指定專用液壓油》。

7、 反鏟部位工作1個小時加潤滑脂一次,其它部位每2個小時加潤滑脂一次;

8、 連續使用半年后,應檢查支重輪、引導輪、鏈輪、鏈軌節和履帶板,如果磨損嚴 重,影響使用要及時更換;

9、 發現履帶或刮板鏈太松時要及時調緊;履帶漲緊開即可,漲緊過緊,影響四輪一 帶使用壽命。

10、 對卡在鏈軌節中的堅硬物應及時清除,以防損壞履帶;

11、 每天裝載完畢后,應把機器清洗干凈。更好在履帶和刮板鏈上注廢機油(更換下 來的液壓油亦可),可以大大延長履帶和鏈條的使用壽命;

12、 斗齒磨損后要及時更換,以免損壞斗齒座;斗齒座損壞后要用氣割切除,磨平后 用506或507焊條焊上新的斗齒座;